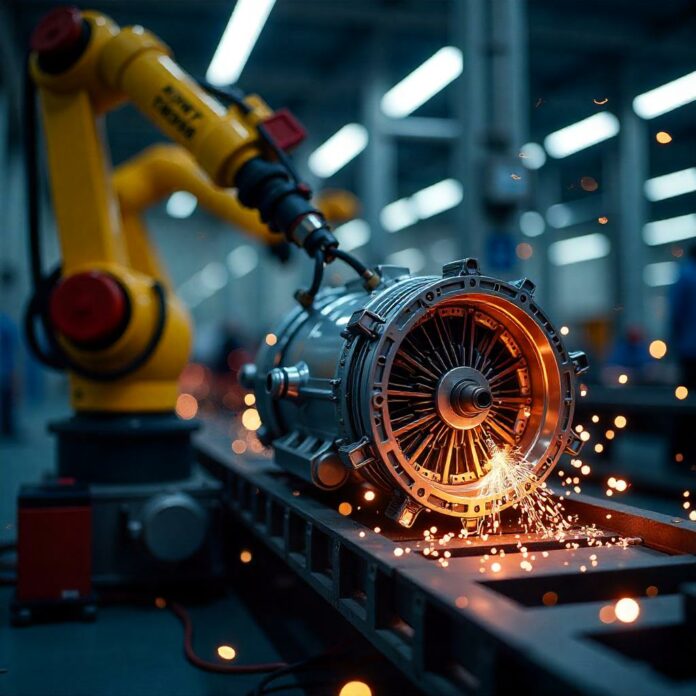

Ungeplante Stillstände können teuer werden – besonders bei Industrieanlagen, in denen Getriebe eine zentrale Rolle spielen. Regelmäßige und fachgerechte Wartung sorgt nicht nur für einen störungsfreien Betrieb, sondern verlängert auch die Lebensdauer kritischer Antriebskomponenten. In diesem Artikel erfahren Sie, worauf es bei der Getriebewartung in industriellen Anwendungen wirklich ankommt.

Getriebe in Industrieanlagen unterliegen intensiver Beanspruchung. Eine verlässliche Wartung dieser Systeme ist entscheidend für die Betriebssicherheit und Wirtschaftlichkeit. In diesem Fachartikel beleuchten wir gängige Wartungsverfahren, empfehlen bewährte Prüfmethoden und zeigen auf, wie moderne Sensorik die Instandhaltung unterstützt. Ziel ist es, Ausfälle zu vermeiden und die Lebensdauer von Getrieben in industriellen Prozessen maßgeblich zu verlängern.

Industriegetriebe als kritische Komponente

Getriebe zählen zu den Schlüsselkomponenten vieler industrieller Anlagen – ob in Förderanlagen, Extrudern, Walzwerken oder Verpackungsmaschinen. Ihre Aufgabe: die Übertragung und Umwandlung von Drehmoment und Geschwindigkeit. Versagt ein Getriebe, steht meist der gesamte Produktionsprozess still. Deshalb ist eine systematische Wartung unerlässlich, um unerwartete Ausfälle zu verhindern und die Wirtschaftlichkeit der Anlage langfristig zu sichern.

Dabei unterscheidet sich die Wartung industrieller Getriebe deutlich von der in kleineren mechanischen Systemen. Faktoren wie hohe Dauerbelastung, extreme Umweltbedingungen und komplexe Steuerungseinheiten machen einen professionellen Wartungsansatz erforderlich.

Wartungsstrategien für Industriegetriebe

Präventive Wartung – planbar und effizient

Die präventive Wartung erfolgt nach festen Intervallen, meist auf Basis von Betriebsstunden oder Kalendertagen. Sie zählt zu den etabliertesten Methoden in der industriellen Praxis und ist besonders dort sinnvoll, wo Lasten und Beanspruchungen gut kalkulierbar sind.

Typische Maßnahmen der präventiven Getriebewartung:

- Regelmäßiger Ölwechsel inklusive Ölfilterkontrolle

- Sichtprüfung auf Undichtigkeiten, Risse, Abnutzung

- Kontrolle der Dichtungen, Wellendichtringe, Lagerstellen

- Überprüfung der Kupplungsausrichtung

- Drehspiel und Geräuschverhalten analysieren

Condition Monitoring – zustandsorientierte Wartung

Moderne Industrieanlagen setzen zunehmend auf zustandsbasierte Wartung. Mithilfe von Sensoren und Diagnosesystemen werden kritische Parameter wie Temperatur, Vibration, Schmierölzustand und Schallemissionen kontinuierlich überwacht.

Vorteile von Condition Monitoring:

- Frühzeitige Erkennung potenzieller Schäden

- Optimierung der Wartungsintervalle

- Minimierung ungeplanter Stillstände

- Dokumentation von Betriebsdaten für Langzeitanalyse

Einsatz moderner Sensorik in der Getriebewartung

Vibrationsanalyse – Muster statt Zufall

Ein bewährtes Mittel zur Überwachung des Getriebezustands ist die Schwingungsdiagnose. Sie erkennt Veränderungen im Schwingungsverhalten, die auf Lagerschäden, Zahnradbrüche oder Unwuchten hindeuten können – oft lange bevor mechanische Probleme hörbar oder spürbar sind.

Typische Parameter:

- Gesamtschwingpegel (RMS)

- Frequenzanalyse zur Schadensidentifikation

- Trendkurven zur Zustandsentwicklung

Temperatur- und Ölzustandssensoren

Temperaturanstieg im Getriebe kann auf Überlastung, mangelnde Schmierung oder Schäden hindeuten. Parallel dazu geben Ölsensoren Auskunft über:

- Partikelverunreinigung

- Wassergehalt

- Viskositätsveränderungen

- Oxidation und Alterung des Öls

Die Kombination dieser Messwerte ermöglicht eine präzise Bewertung des Schmierzustands – eine der Hauptursachen für Getriebeschäden.

Praxisleitfaden: Getriebe professionell warten

Wartungsintervall richtig wählen

Die Wahl des passenden Intervalls richtet sich nach:

- Betriebsdauer und Belastung

- Umgebungstemperatur und Schmutzbelastung

- Getriebeausführung (z. B. Stirnrad, Schnecke, Planetengetriebe)

- Öltyp (Mineralöl, synthetisch) und Herstellerempfehlungen

Beispielhafte Wartungsintervalle:

| Maßnahme | Intervall (Richtwert) |

|---|---|

| Ölstand kontrollieren | monatlich |

| Ölwechsel (Mineralöl) | alle 5.000 – 10.000 Betriebsstunden |

| Ölwechsel (Synthetiköl) | alle 15.000 – 25.000 Betriebsstunden |

| Schwingungsanalyse | halbjährlich bis vierteljährlich |

| Sichtprüfung auf Dichtungen | bei jeder Anlagenkontrolle |

Dokumentation und Fehleranalyse

Eine detaillierte Wartungsdokumentation ist essenziell – nicht nur aus rechtlichen Gründen, sondern auch zur Ursachenanalyse bei wiederkehrenden Schäden. Dazu gehören:

- Protokolle aller Wartungsmaßnahmen

- Diagnosedaten aus Sensorik

- Tauschintervalle und Ersatzteillog

- Rückmeldungen der Anlagenbediener

Typische Fehlerquellen und deren Vermeidung

Häufige Wartungsfehler im Getriebebetrieb

- Verwendung falscher oder verunreinigter Schmierstoffe

- Vernachlässigung kleiner Ölundichtigkeiten

- Unzureichende Reinigung bei Komponentenwechsel

- Über- oder Unterfüllung von Getriebeöl

- Fehlausrichtung bei Einbau von Antrieben und Kupplungen

Best Practices für langfristige Betriebssicherheit

- Schulung des Wartungspersonals

- Einsatz von Checklisten und Wartungssoftware

- Regelmäßige Kalibrierung von Messgeräten

- Zusammenarbeit mit externen Experten bei komplexen Diagnosen

- Einbindung der Wartung in das unternehmensweite Qualitätsmanagement

Zukunft der Getriebewartung – Digitalisierung und KI

Predictive Maintenance als Gamechanger

Künstliche Intelligenz (KI) verändert die Art, wie wir Industrieanlagen warten. Durch maschinelles Lernen erkennen Systeme Anomalien frühzeitig – noch bevor klassische Condition-Monitoring-Systeme anschlagen. Die Analyse erfolgt auf Basis tausender Betriebsdaten und ermöglicht hochpräzise Wartungsvorhersagen.

Vorteile:

- Reduktion unnötiger Wartungen

- Optimierung von Ersatzteillogistik

- Verlängerung der Lebensdauer durch rechtzeitige Eingriffe

- Ressourcen- und Energieeinsparung

Getriebewartung als Schlüssel zur Anlagenverfügbarkeit

Ein funktionierendes Getriebe ist die Grundlage effizienter Produktionsprozesse. Gerade in Industrieanlagen, wo Ausfälle hohe Folgekosten verursachen, sollte die Wartung nicht als lästige Pflicht, sondern als strategische Maßnahme verstanden werden. Moderne Methoden wie Condition Monitoring und KI-gestützte Instandhaltung liefern wertvolle Erkenntnisse zur Lebensdauer, Belastung und Effizienz der Getriebetechnik.

Unternehmen, die auf eine strukturierte, datenbasierte Wartungsstrategie setzen, sichern nicht nur ihre Anlagenverfügbarkeit – sie gewinnen auch an Planungssicherheit, Energieeffizienz und Wettbewerbsfähigkeit.